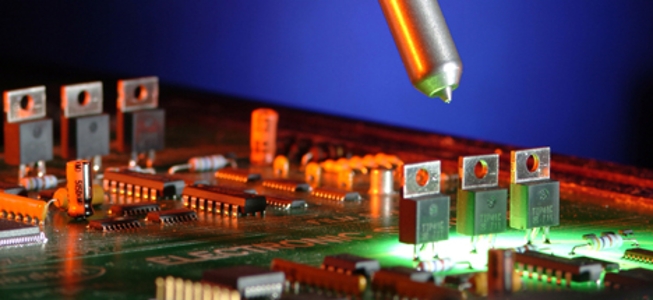

Mönsterkort |

Standard för ytskydd i tuffa miljöer

Elektronikindustrin är en av de snabbast växande industrierna hittills, med ändlös forskning och införande av nya applikationer.

I de flesta tillämpningarna för kretskort är pålitlighet viktig, även när de blir utsatta för svåra förhållanden såsom hög luftfuktighet, korrosiva miljöer eller höga nivåer av damm eller föroreningar. Konforma beläggningar kan utnyttjas för att skydda korten från sådana miljöer, vilket garanterar optimal prestanda även under tuffa förhållanden.

Beläggningarna appliceras som tunna filmer, som vanligtvis ligger på 25-75μm, och ger då maximalt skydd med minimal vikt eller dimensionsändringar hos korten. Detta är en av de främsta fördelarna med konforma beläggningar, som är en särskilt populär trend inom miniatyrisering och för bärbara enheter.

Det finns många typer av beläggningar på marknaden, som var och en har olika karakteristiska egenskaper som gör dem lämpliga för särskilda ändamål. För att skilja mellan de olika typerna av beläggningar finns ett antal tester som kan utföras på beläggningen. Därför, i syfte att fastställa korrekt testmetod, måste varje applikation behandlas i detalj i syfte att tillhandahålla information för både standardvillkor och möjlig avvikelse från dessa parametrar.

Den vanligaste miljön en beläggning utsätts för är i standardatmosfär. Inledande tester genomförs i allmänhet för att utvärdera både den elektriska och mekaniska prestandan. Efter detta kan den omgivande miljön sedan ändras för att bedöma hur beläggningen klara sig under svårare förhållanden.

Sådana villkor kan vara saltdimma, hög luftfuktighet, hög temperatur och termiska förändringar antingen som en gradvis ökning eller minskning av temperaturen eller en omedelbar värmechock. Efter exponering i sådana miljöer kan beläggningen sedan testas på nytt för sina elektriska och mekaniska egenskaper och då fastställs dess lämplighet för olika applikationer.

Typiska standarder för elektronikindustrin har utvecklats under åren från specifika militär- eller försvarsstandarder till bred industristandard som krävs för många olika typer av applikationer. Några av de mest ansedda standarderna är MIL-1-46058-C, som nu ersatts av IPC-CC-830B, IEC-61086 och UL746. Dessa hänvisar till de vanligaste metoderna för provning för att simulera normal användning av en ytbeläggning.

Vissa föråldrade normer, såsom DEF-STAN 59/47, nämns också som viktiga inom industrin men nyutvecklade beläggningar godkänns inte längre med dessa standarder. IPC (The Institute for Interconnecting and Packaging Electronic circuits), IEC (International Electrical Commission) and UL (Underwriters Laboratory) är de tre viktigaste testorganen för beläggning av kretskort.

De flesta godkännanden består av många steg och avser specifika metoder för varje enskilt prov. Dessa metoder är också ofta förknippad med vissa styrande organ som, ASTM (American Society for Testing och Materials), BSI (EN) (British Standards Institute (European)), DIN (tyska institutet för standardisering) samt olika IEC metoder.

Dessa metoder beskriver noggrant de parametrar som krävs för att utvärdera en beläggning och kan användas som en grund för alla tester av beläggningar och möjliggör att en omfattande jämförelse av olika kemiska sammansättningar och processer kan genomföras.

Miljötålighetsprovning består ofta av förhöjda halter av fukt eller saltdimma och allmänna förändringar i temperaturen. En fuktig eller salt atmosfär skapas i en korrosionsprovningskammare, vanligtvis med cirka 85% luftfuktighet, 35 ˚C och för saltdimma, 5% salt. Atmosfären hålls konstant i kammaren en viss tid. Det kan variera från 24 timmar till ett antal veckor beroende på kraven.

Ytans isolationsresistans (SIR) mäts före, under och omedelbart efter miljöexponering. För att uppfylla branschstandarder för fuktig miljö tillämpas en spänning på runt 50Vdc på provet under testet och SIR för beläggningen bör inte vara lägre än 108 ohm under hela provet.

Termisk provning är utformad för att simulera alla tänkbara situationer, särskilt de i extrema förhållanden såsom för militär, flyg eller i bilar. Termisk cykling utförs i en kammare där temperaturen ändras vid en viss hastighet. Den tuffaste specifikationen i branschstandarderna är en förändringstakt i temperatur på 12 ⁰C/min, och omfattar ett temperaturområde på cirka -55 ⁰C till 125 ⁰ C.

Termisk chocktest är något annorlunda. I detta fall skall kortet flyttas mellan en kammare med den lägsta temperaturen till en annan med den högsta temperatur utan uppehållstid i mellan. Flexibilitet, utseende och SIR utvärderas efter ett visst antal cykler, genomförda i endera av de två metoderna.

Andra prov av konforma beläggning omfattar utvärdering av elektriska egenskaper. Det är viktigt att alla applikationer med konform beläggning på ett kretskort, oberoende av miljön den utsätts för. Typiska tester, som också beskrivs i många av de normer som diskuterats tidigare, är dielektrisk styrka, ytresistivitet, dissipationsfaktor och dielektricitetskonstant.

Dessutom kan andra specialegenskaper krävas, till exempel flamskydd och motståndskraft mot mögel och svampar, starka kemikalier, UV-ljus eller frätande gaser, som exempel. På grund av relativt nyligen införda förändringar i tillverkningen av mönsterkort är en annan särskilt relevant egenskap hos konforma beläggningar uppkomsten av whiskers - något som just nu diskuteras mycket.

Sammanfattningsvis så är det viktigt att för att välja den bästa beläggningen så måste alla tänkbara exponeringsscenarier beaktas. För förhållanden i standardatmosfär finns många konforma beläggningar på marknaden som tillhandahåller den skyddsnivå som krävs. Därför avgörs valet troligen av processfaktorer och de därmed förenade riskerna med att använda varje material.

För tuffare miljöer måste de olika typerna av beläggning utvärderas grundligt. Till exempel erbjuder godkänd akrylbeläggning (till exempel Electrolube Ltd IPC-CC-830B TFA) bra miljöskydd med överlägsen klarhet och stabilitet efter långvarig exponering för UV-ljus. Akrylbeläggningar ger däremot inte önskat skydd mot kemikalier eller hög luftfuktighet där kondens eller periodisk nedsänkning i vatten är sannolik.

I detta fall bör en tuffare belägging väljas (till exempel Electrolube Ltd UL746 DCA) eller miljövänliga Non-VOC-Coating (NVOC) som ger överlägset skydd och därmed optimal prestanda under sådana villkor.

För att uppfylla de höga kraven som ställs för olika tillämpningar, fortsätter marknaden att expandera i snabb takt.

-----

Författare: Jade Bridges, R&D Manager, Electrolube Ltd